导航

工艺组合与优化策略

掌握了板式塔、填料塔、薄膜蒸发器等主流设备的技术特性与选型原则后,如何将不同设备优势互补、实现系统级性能优化,成为非油品类物料蒸馏分离工程实践的关键课题。单一设备往往受限于自身技术边界,难以同时满足高纯度、高收率、低能耗、低成本的多重目标。通过多塔串联、蒸发-精馏联合、热泵技术、热耦合精馏等工艺组合与优化策略,可以实现"1+1>2"的协同增效:预分离塔+精馏塔组合能耗降低18%,薄膜蒸发+填料塔联合使溶剂损耗从5%降至0.8%,MVR热泵精馏蒸汽消耗削减65%,隔壁塔技术同时实现投资降低30%、能耗降低25%。本章将系统阐述工艺组合的设计思路与节能降耗的核心技术路径。

工艺组合与优化策略

1 多塔串联工艺

预分离塔+精馏塔组合:

案例:苯酚-丙酮联产装置副产轻组分回收

·预分离塔:填料塔,D=1.2m,H=8m,分离出C3-C5轻烃

·精馏塔:板式塔,D=1.8m,理论板数45块,分离苯/甲苯/重组分

·效果:总能耗降低18%,产品纯度均>99.5%

2 蒸发-精馏联合工艺

薄膜蒸发器+填料塔组合:

案例:聚醚多元醇生产

·一段:薄膜蒸发器(刮膜式,2.5m²),脱除低聚物和溶剂

·操作条件:50-200Pa,130-150℃

·去除率:低聚物>95%,残留溶剂<0.03%

·二段:填料精馏塔(金属规整填料),回收溶剂循环使用

·操作条件:常压,回流比3:1

·溶剂纯度:>99.8%,回收率>98%

·经济效益:溶剂损耗从5%降至0.8%,年节约成本420万元

3 节能降耗技术

3.1 热泵精馏

适用场景:相对挥发度1.2-2.0,塔顶塔底温差20-50℃的物系

案例:乙醇-水精馏

·采用机械蒸汽再压缩(MVR)热泵

·塔顶蒸汽(78℃,50kPa)压缩至110℃,120kPa后送入再沸器

·节能效果:蒸汽消耗降低65%,年节约成本180万元(1万吨/年)

3.2 热耦合精馏

隔壁塔技术(Dividing Wall Column):

案例:苯-甲苯-二甲苯三组分分离

·传统方案:两个精馏塔串联

·隔壁塔方案:一个塔内设置隔板,实现预分离和主分离

·效果:设备投资降低30%,能耗降低25%,占地面积减少40%

综上所述,工艺组合与优化策略的核心在于突破单一设备的技术边界,通过系统集成实现性能跃升:多塔串联实现粗精分离、提高整体效率,蒸发-精馏联合发挥薄膜蒸发器脱除高沸点杂质与精馏塔高效分离的互补优势,热泵精馏与热耦合精馏则从能量回收利用角度实现节能25%-65%的突破。这些技术策略已在苯酚-丙酮副产回收、聚醚多元醇生产、乙醇脱水、BTX分离等工业装置中得到验证,展现出显著的经济与环保效益。然而,理论方法论如何在实际工程中落地?不同物料体系面临哪些特殊技术难点?如何根据现场条件进行针对性设计?下一章将通过典型工程案例的深度剖析,展示从物料特性分析、设备选型、工艺设计到性能优化的完整工程实践路径。

客户案例

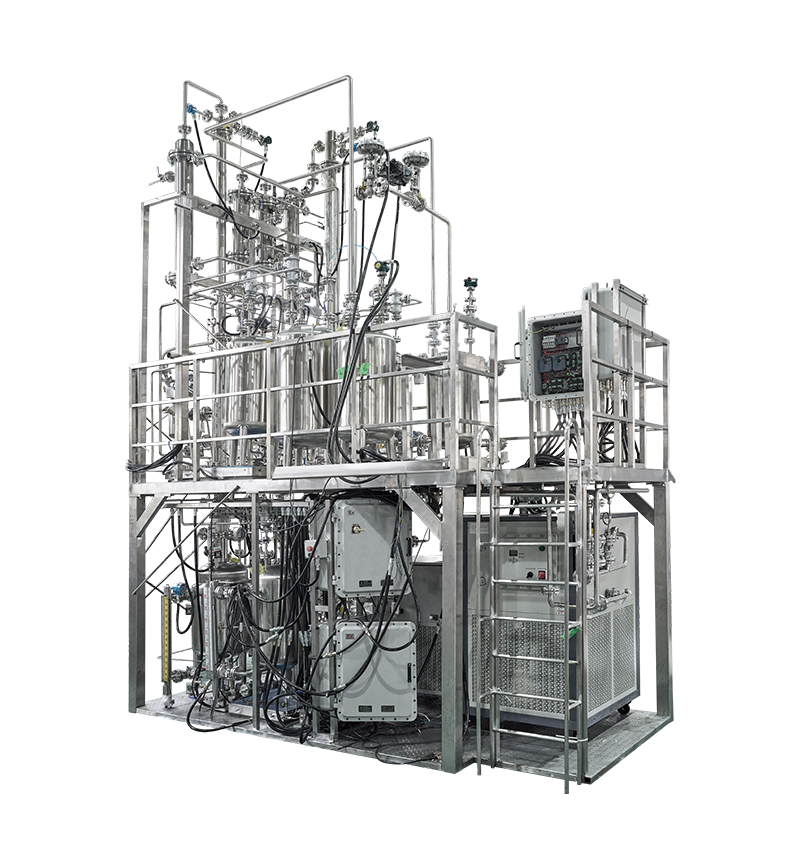

相关产品