导航

石化类项目工程案例分析

理论方法论的价值最终需要通过工程实践来检验。在掌握了设备技术特性、工艺组合策略与优化原则后,如何针对具体物料体系、产品要求与现场条件进行系统性工程设计,成为技术转化为生产力的关键环节。本章通过三个典型石化项目的深度剖析,展示从技术难点识别、方案设计、设备选型到经济效益评估的完整工程实践路径:DMF回收提纯项目采用"填料塔预浓缩+板式塔精馏+薄膜蒸发器深度脱水"三级分离,实现92%回收率与2.1年投资回收期;环氧树脂单体提纯通过短程分子蒸馏突破热敏性难题,色度降低83%、投资回收期仅0.5年;芳烃抽提溶剂回收改造以规整填料塔替代筛板塔,压降降低80%、年经济效益980万元。这些案例将为同类项目提供可复制的工程经验与决策参考。

石化类项目工程案例分析

案例一:某化工园区DMF回收提纯项目

项目背景:

·物料来源:制药、合成革企业含水DMF废液(DMF含量15-30%)

·处理规模:8000吨/年废液,回收DMF 2000吨/年

·产品要求:工业级DMF(纯度≥99.9%,水分<0.05%)

工艺路线:

1.预浓缩:填料塔(陶瓷鞍形填料)

l ·塔径:DN600,填料层高度6米

l ·操作条件:常压,塔顶温度65℃,塔底105℃

l ·出料浓度:DMF 70-80%

2.精馏提纯:板式塔(筛板塔)

l ·塔径:DN800,理论板数30块

l ·操作条件:微负压(-5kPa),塔顶温度48℃

l ·产品纯度:DMF 99.92%,水分0.03%

3.深度脱水:薄膜蒸发器

l ·规格:刮膜式,蒸发面积1.5m²

l ·操作条件:10-50Pa,温度80-100℃

l ·最终产品:DMF 99.95%,水分<0.01%

技术创新点:

·采用"填料塔预浓缩+板式塔精馏+薄膜蒸发器深度脱水"三级分离

·预浓缩塔采用陶瓣填料,耐DMF腐蚀,抗结垢性能好

·薄膜蒸发器短停留时间(3-5秒),避免DMF高温分解

经济技术指标:

·总投资:680万元

·DMF回收率:92%

·运行成本:2800元/吨DMF(含蒸汽、电力、人工)

·市场售价:6500元/吨

·投资回收期:2.1年

·IRR:38%

案例二:某精细化工企业环氧树脂单体提纯

项目背景:

·物料:双酚A型环氧树脂粗品(环氧值0.50-0.53,色度APHA 150-200)

·产品要求:电子级环氧树脂(环氧值0.51±0.01,色度<30,金属离子<5ppm)

·处理规模:3000吨/年

技术难点:

·环氧树脂热敏性强,>180℃易聚合、变色

·粘度高(150℃时约500mPa·s)

·含有低聚物、未反应双酚A等杂质

工艺方案:短程分子蒸馏

设备参数:

·类型:刮膜式短程蒸馏器

·蒸发面积:0.8m²

·加热温度:160-180℃

·真空度:0.1-1.0Pa(油扩散泵系统)

·刮板转速:150-200rpm

·冷凝器温度:-10℃(乙二醇冷媒)

·材质:316L不锈钢,抛光Ra≤0.4μm

工艺流程:

1.预热:粗品加热至120℃,降低粘度

2.进料:计量泵连续进料,流量8-12kg/h

3.蒸发:轻组分(水、低聚物)蒸发进入冷凝器

4.收集:重组分(产品)从塔底排出,轻组分收集为废料

产品质量对比:

|

指标 |

原料 |

产品 |

改善幅度 |

|

环氧值 |

0.50-0.53 |

0.51±0.005 |

CV从6%降至1% |

|

色度APHA |

150-200 |

<30 |

降低83% |

|

粘度CV |

15% |

5% |

降低67% |

|

金属离子 |

15-25ppm |

<5ppm |

降低75% |

|

双酚A残留 |

500-800ppm |

<50ppm |

降低93% |

经济效益:

·设备投资:180万元

·产品单价提升:从18000元/吨提升至32000元/吨

·年增加销售收入:4200万元

·年运行成本:180万元(电力、冷媒、人工)

·年净利润增加:3600万元

·投资回收期:0.5年

案例三:某石化企业芳烃抽提溶剂回收改造

项目背景:

·原装置:板式塔,塔径DN2000,筛板40块,处理量50吨/小时

·存在问题:

·压降大(单板0.8kPa,总压降32kPa),能耗高

·分离效率低,溶剂回收纯度仅98.5%,损耗率3%

·塔板易堵塞,年清洗2-3次

改造方案:更换为金属规整填料塔

技术方案:

·填料类型:金属孔板波纹规整填料(250Y型)

·填料层高度:12米(分4层,每层3米)

·液体分布器:多孔管式分布器,分布点密度120点/m²

·再分布器:每层填料顶部设置,采用槽盘式

改造效果对比:

|

指标 |

改造前(筛板塔) |

改造后(填料塔) |

改善 |

|

总压降(kPa) |

32 |

6.5 |

降低80% |

|

HETP(米) |

0.8 |

0.3 |

降低62% |

|

溶剂纯度(%) |

98.5 |

99.7 |

提升1.2% |

|

溶剂损耗率(%) |

3.0 |

0.8 |

降低73% |

|

蒸汽消耗(吨/小时) |

6.5 |

4.2 |

降低35% |

|

年维护次数 |

2-3 |

<1 |

减少67% |

经济分析:

·改造投资:420万元

·年节约蒸汽:20000吨(蒸汽价格200元/吨)

·年减少溶剂损耗:960吨(溶剂价格6000元/吨)

·年节约维护成本:80万元

·年经济效益:980万元

·投资回收期:5.1个月

通过DMF回收、环氧树脂提纯、芳烃溶剂回收三个典型案例的系统剖析可以看出,成功的工程实践源于对物料特性的精准把握、对技术难点的有效突破与对经济效益的全面权衡:DMF项目通过三级分离兼顾效率与成本,环氧树脂项目以短程蒸馏破解热敏性与高粘度双重挑战,芳烃改造项目用填料塔实现压降降低80%与分离效率提升的双赢。这些案例印证了前文所述的设备技术特性与工艺组合策略,同时也揭示出工程决策的复杂性:同样是蒸馏分离,DMF项目投资回收期2.1年、环氧树脂项目仅0.5年、芳烃改造5.1个月,差异源于物料价值、技术难度、改造复杂度的不同。那么,面对新项目时,如何系统性地进行设备选型决策?如何在板式塔、填料塔、薄膜蒸发器之间做出最优选择?如何构建科学的技术经济评价体系?下一章将聚焦设备选型决策方法论,建立基于物料特性、工艺目标与经济约束的多维度决策模型。

客户案例

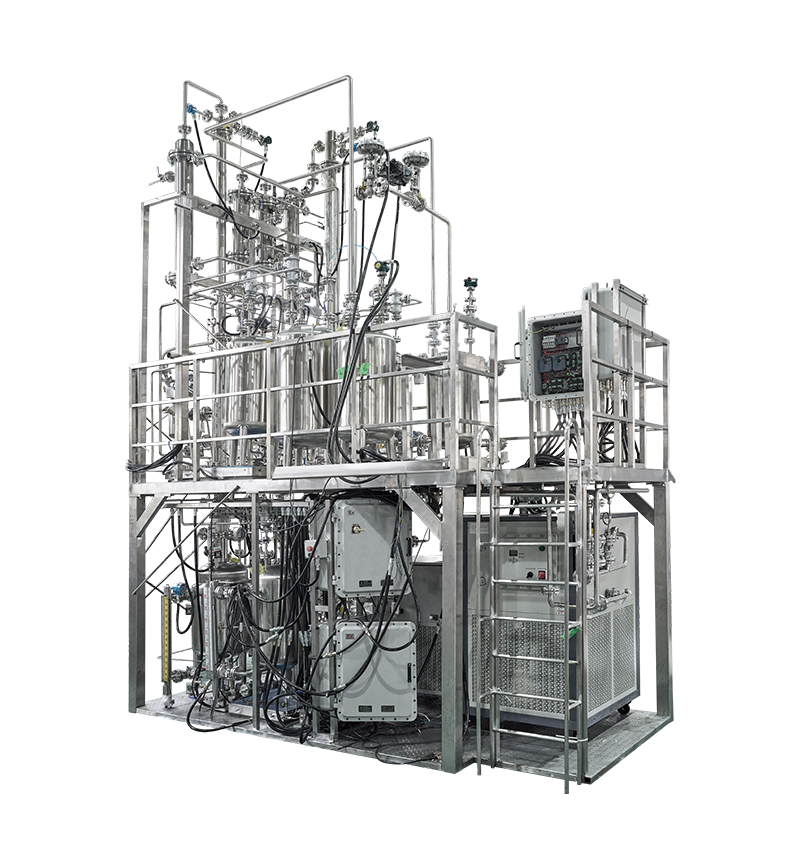

相关产品