导航

未来发展趋势

在掌握了当前主流蒸馏设备技术与选型方法论后,面向未来,非油品类物料蒸馏分离技术正在经历深刻变革。双碳目标推动节能降耗成为核心诉求,工业4.0驱动智能化转型,精细化工多品种小批量生产模式要求设备更灵活高效。本章将聚焦设备智能化、新型填料与塔板、节能技术深度应用、绿色化与模块化四大方向,探讨蒸馏分离技术的未来发展路径。

未来发展趋势

1 设备智能化

在线监测技术:

·塔板/填料层温度分布实时监测(光纤测温)

·压降在线分析,预警液泛、漏液

·组分在线分析(在线色谱、NIR光谱)

智能控制系统:

·基于机器学习的操作参数优化

·故障诊断专家系统

·数字孪生技术用于工艺模拟与优化

2 新型填料与塔板

高通量填料:

·第四代规整填料(HETP 0.1-0.2米,通量提升50%)

·3D打印定制化填料(复杂流道设计)

新型塔板:

·导向筛板(气液接触时间延长,效率提升15%)

·复合浮阀(操作弹性扩大至20-120%)

3 节能技术深度应用

MVR热泵技术推广:在低温差(<30℃)精馏系统中普及,预计可节能50-70%

太阳能辅助加热:利用太阳能集热为蒸馏提供部分热量,适用于西北、华北地区

余热梯级利用:多压力等级蒸汽网络优化,实现热量最大化回收

4 绿色化与模块化

零排放技术:

·VOCs冷凝回收+吸附浓缩,实现废气达标排放

·高盐废水蒸发结晶,实现废水零排放

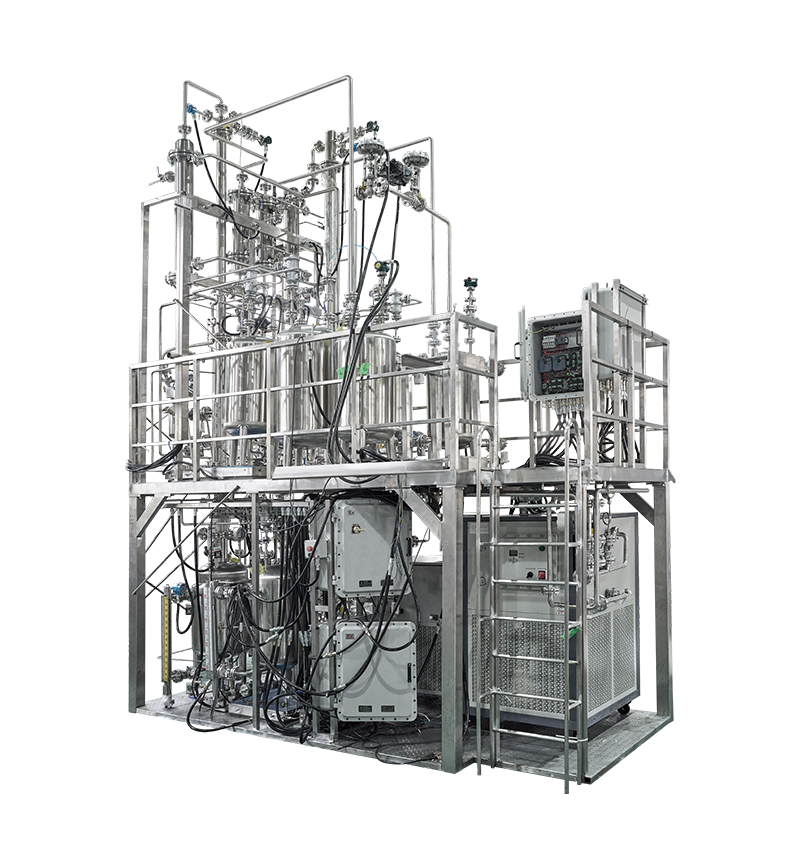

撬装模块化:

·小型化、模块化蒸馏装置(处理量<10吨/天)

·快速部署(交货周期<3个月),适合精细化工多品种小批量生产

未来蒸馏分离技术的发展将呈现四大趋势:设备智能化通过在线监测与数字孪生实现精准控制,新型填料与塔板以HETP 0.1米、通量提升50%突破传统性能边界,MVR热泵与太阳能辅助加热等节能技术可削减能耗50-70%,绿色化与模块化则以VOCs零排放、撬装快速部署响应环保与市场需求。这些技术创新不仅将大幅提升分离效率、降低运行成本,更将重构非油品类物料蒸馏工艺的设计理念与工程实践模式。从技术挑战识别到设备选型决策,从工艺组合优化到未来趋势展望,本文系统阐述了非油品类物料蒸馏分离的完整技术体系。

客户案例

相关产品